Kurz & bündig

- Die Präzision und Ablagegenauigkeit hat sich bei der Einzelkornsaat stark entwickelt.

- Die Arbeitsgeschwindigkeit hat zugenommen.

- Die Überwachung erfolgt kontinuierlich und Doppel- oder Fehlstellen werden am Traktorterminal angezeigt.

- Die Vereinzelungsscheiben werden elektrisch angetrieben. Die Säkörper lassen sich unabhängig voneinander ein- und ausschalten.

Einzelkorn-Sämaschinen haben sich stark entwickelt. Wurde vor 30 Jahren noch mit Unterdruck und Vereinzelungsscheiben bei einer Geschwindigkeit von 4 bis 5 km/h über das Feld geschlichen, erlaubt es die heutige Technik, mit bis zu 20 km/h die Körner einzeln und genau auf dem Feld zu verteilen.

Wenn man bedenkt, dass dabei nach wenigen Zentimetern immer wieder ein Korn in genau gleichem Abstand abgelegt werden muss, erstaunt die Geschwindigkeit noch mehr.

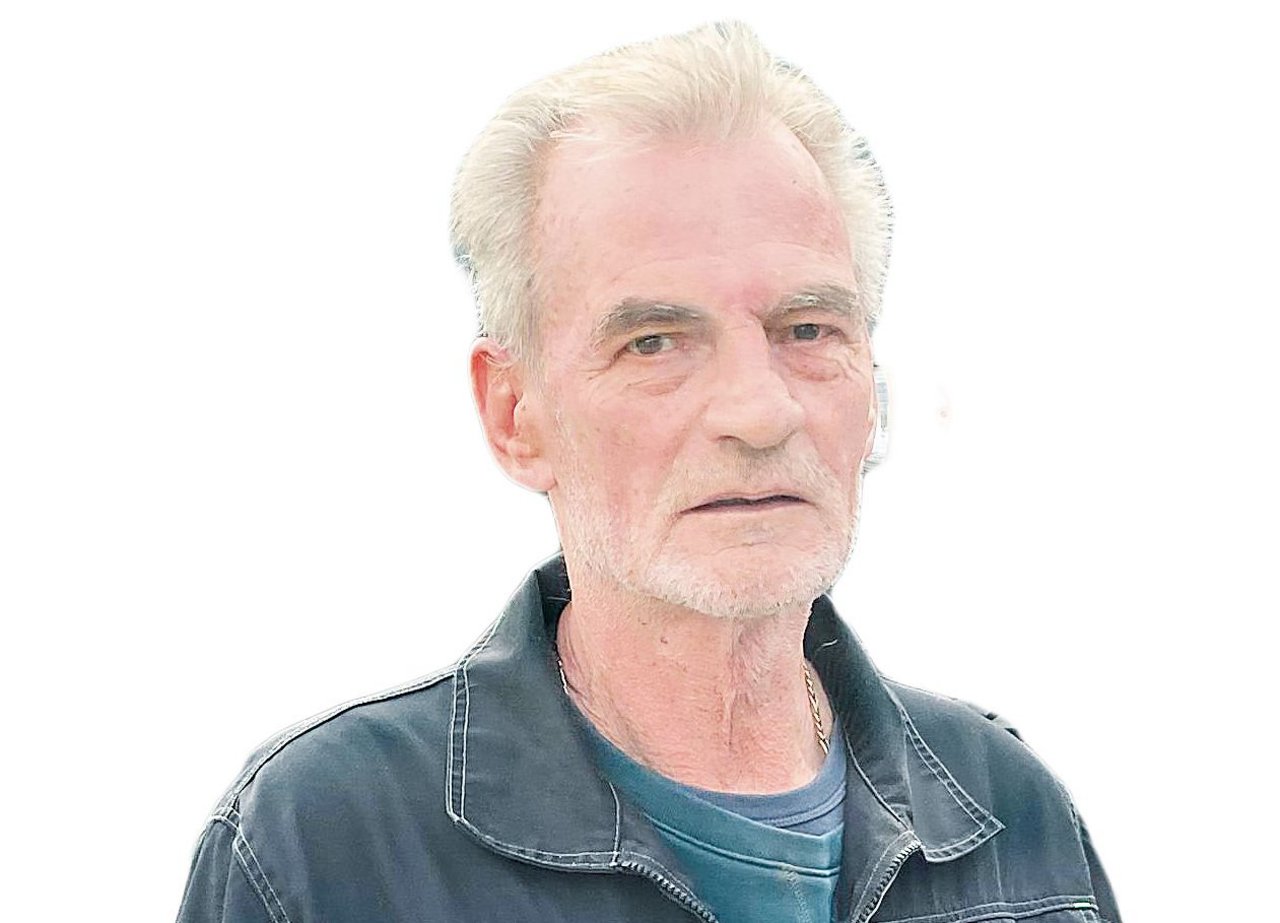

«Diese hohen Frequenzen faszinieren mich an den heutigen Einzelkorn-Sämaschinen», so Andreas Wyssbrod.

Kontinuierliche Arbeitsüberwachung

Die höheren Arbeitsgeschwindigkeiten wurden mit einer kontinuierlichen Arbeitsüberwachung und durch eine kontrollierte Kornführung erreicht. Das Korn wird nach dem Lösen von der Vereinzelungsscheibe nicht mehr bloss seiner Schwerkraft überlassen. Hier wurde bei den heutigen Herstellern viel optimiert, wie auch die Übersicht auf den nächsten Seiten zeigt. Horsch hat beispielsweise die Scheibenlöcher der Maestro nach aussen geöffnet. Dadurch wird das Korn senkrecht nach unten abgeworfen und tanzt im Särohr weniger herum, was vor allem bei Maschinenvibrationen je nach Boden mehr oder weniger möglich ist. Väderstad hat das Problem gelöst, indem das Korn bei ihrer Maschine namens Tempo mit Druckluft gefördert wird. Damit das Korn am Saathorizont nicht weiter herum rollt, wird es mit einer Fangrolle gepackt und am Boden verfestigt. Bei der ExactEmerge von John Deere wird mit einem Bürstenband eine bodennahe Ablage erreicht.

«Wenn in einem Vorratsbehälter die Körner ausgehen oder etwas nicht mehr funktioniert und die Körner nicht mehr genau abgelegt werden, wird dies am Terminal im Traktor angezeigt. Während der Arbeit hat man dadurch mehr Sicherheit, als wenn man zur Saatkontrolle noch aussteigen muss. Auch Fehl- oder Doppelbelegungen werden überwacht und die Abstreifer können zum Teil ebenfalls vom Terminal aus optimiert eingestellt werden.»

Heute kann die Drehzahl der Säscheiben über Isobus an die Geschwindigkeit des Traktors angepasst werden. Unabhängig davon kann die Saatstärke verändert werden. Um Überlappungen zu vermeiden, lassen sich die Reihen ebenfalls einzeln abschalten.

Bei mechanischen Antrieben ist die Drehzahl auch immer passend zur Fahrgeschwindigkeit. Allerdings erfolgt die Saatmengen-Verstellung mit einem mechanischen Getriebe, was die Drehzahl der Antriebswelle verändert. Die mechanische Antriebsweise verbindet alle Säkörper mit einer Welle, was die Konstruktion gegenüber unabhängigen elektrischen Antrieben auf jedem Säkörper aufwändiger macht. «Das führt auch dazu, dass die Säkörper auch leichter verstellt werden können. Beispielsweise wenn der Reihenabstand von einer Kultur zur anderen geändert wird.»

Breitere Reihenabstände benötigen weniger Säkörper

Mais wird weiterhin mit 75 Zentimeter Reihenabstand gepflanzt. Andreas Wyssbrod ist einerseits erstaunt, dass man hier zur besseren Standraumverteilung nicht geringere Abstände macht. Anderseits haben diverse Untersuchungen gezeigt, dass deswegen nicht wirklich höhere Erträge realisiert werden.

Und ehrlich gesagt, ist dies Andreas Wyssbrod sogar recht: «Bei 50 Zentimeter Abstand bräuchte ich zusätzliche Säkörper. Das sind zusätzliche Kosten und zusätzlicher Verschleiss.» Wyssbrod setzt eine Maschine von Horsch mit sechs Metern Arbeitsbreite ein. Anstelle von acht wären dann 12 Säkörper im Einsatz und dies würde auch die Zugkraft erhöhen und den Arbeitsaufwand beim Befüllen und Entleeren steigern. «Da müsste also schon ein Mehrertrag resultieren, um hier die Mehrkosten zu verrechnen.»

Eine Lösung für eine optimierte Standraumverteilung bietet Lemken an. Der deutsche Hersteller verbaut in der Azurit eine Doppelreihen-Vereinzelung. Mit einem Säkörper können zwei versetzt angeordnete Teilreihen im Abstand von 12,5 Zentimetern zu einander abgelegt werden.

Einheitliche Reihenabstände wegen Unkrautbekämpfung

Andreas Wyssbrod kann sich jedoch vorstellen, dass in Zukunft der Reihenabstand dennoch verändert wird. «Gut möglich, dass Mais und Zuckerrüben künftig mit 50 Zentimetern gesät werden. Nimmt die mechanische Unkrautbekämpfung zu und werden neue Hackgeräte angeschafft, will man die in beiden Kulturen einsetzen. Es ist dann am einfachsten, wenn das Saat- und Hackgerät die gleiche Arbeitsbreite haben und die Reihen zueinander passen. Einstellbare Reihenabstände bei Hackgeräten erachte ich zurzeit als zu aufwändig.»

Die Einzelkorn-Sämaschinen sind nicht nur schneller und präziser geworden, sie erledigen auch immer mehr Aufgaben gleichzeitig. So wird mit der gleichen Überfahrt in den meisten Fällen auch Dünger zur Saat gelegt, damit die Kultur einen raschen Start hat und sich gut entwickeln kann. Bei einer raschen Jugendentwicklung der Pflanze haben Krähen beispielsweise weniger lange Zeit, die Körner auszupicken. Die Kultur kann sich gegen Unkraut durchsetzen und es unterdrücken.

Die Saat erfolgt nicht immer in ein feines Saatbett. Zur Schonung der Bodenstruktur und Erosionsvermeidung wird der Boden teilweise reduziert bearbeitet und Mulch- oder Direktsaat sind mit Einzelkorn-Sämaschinen vielfach möglich. Ebenso die Saat hinter einer Streifenfräse oder in einem Striptill-Verfahren, dies dann allerdings mit geringerer Arbeitsgeschwindigkeit durch die gleichzeitige Bodenbearbeitung.

Eine Erleichterung bei Einzelkorn-Sämaschinen ist ein Zentraltank für das Saatgut für grosse Arbeitsbreiten. Dadurch muss nicht jeder Säkörper einzeln befüllt werden. Dies erleichtert die Arbeit, indem beispielsweise Saatgut aus Bigbags befüllt werden kann, oder wenn – in der Schweiz eher wahrscheinlich – ein Sortenwechsel ansteht und die Menge nicht auf jeden Einzeltank verteilt werden muss.