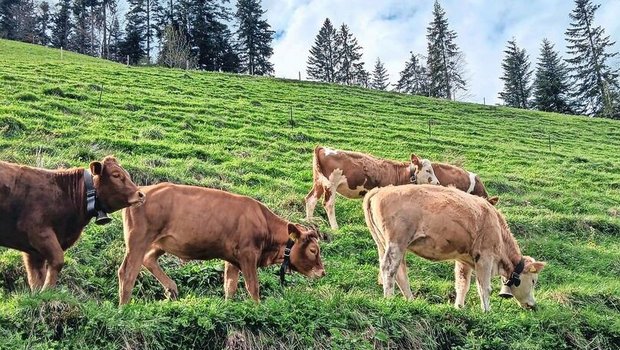

Kurz & bündig - Walter Bührer füttert seine Milchkühe am Fahrsilo mit einem Selbstfressgitter. - Die Silage muss perfekt produziert werden, Fehlstellen können nur mühsam entfernt werden. - Die Fahrsilobreite und die Bestandesgrösse müssen aufeinander abgestimmt sein. - Das Selbstfressgitter vermeidet Maschinenkosten. Walter Bührer aus Bibern SH hat mit seiner Familie im Jahr 2020 eine Hofkäserei eingerichtet und…

Möchten Sie diesen Artikel lesen?

Lesedauer: 8 Minuten

Diesen Artikel für Fr. 1.50 kaufen.