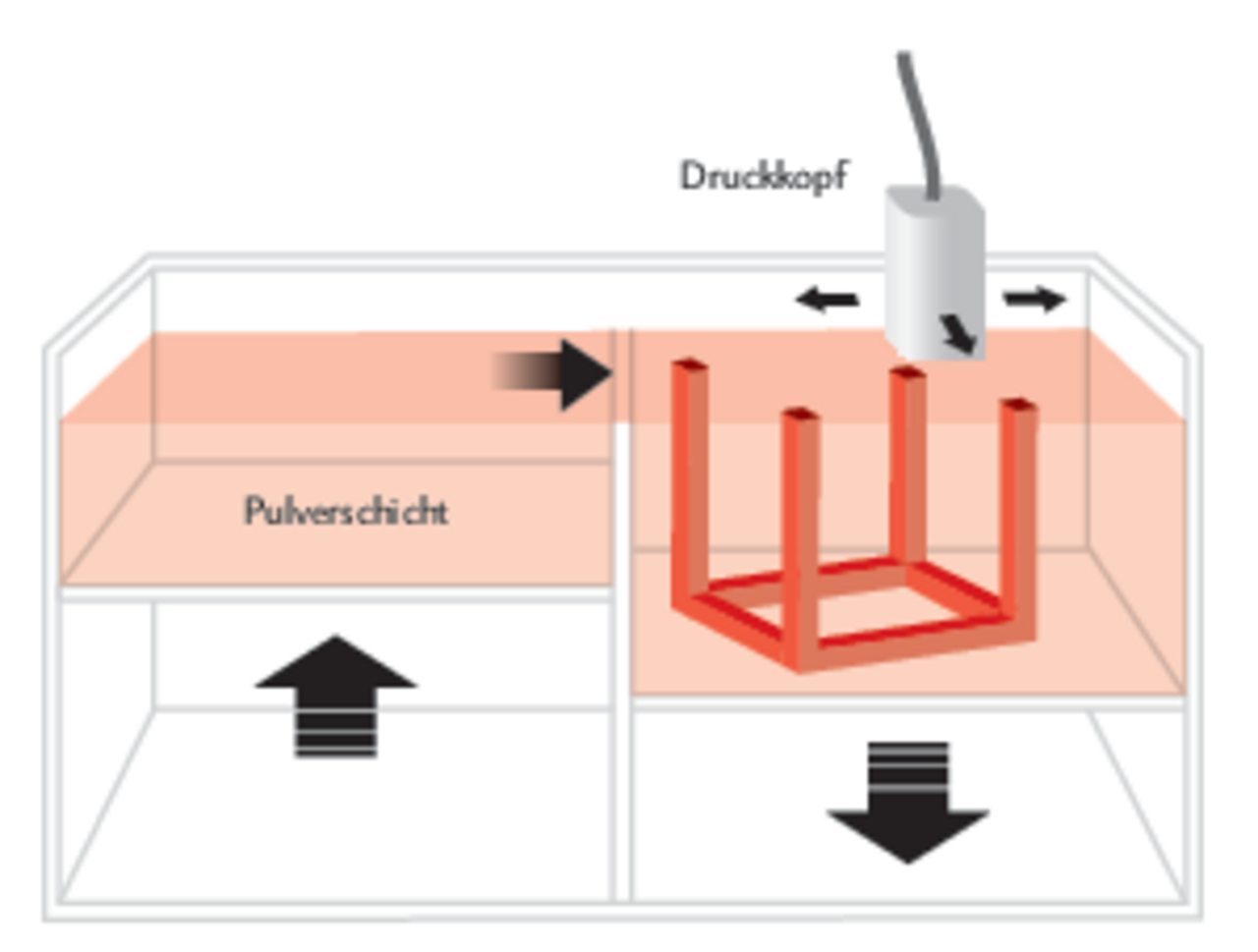

Beim 3D-Druckverfahren werden Maschinenteile Schicht um Schicht aufgebaut. Dabei lassen sich Formen und Strukturen herstellen, welche bisher nicht denkbar waren. «Als Konstrukteur musste man sich bisher immer überlegen, ob das, was man plant, eine Maschine auch herstellen kann. Die Herstellungsmöglichkeit setzt Grenzen bei der Planung», so Thomas Hollenstein. Er besitzt das Landtechnikunternehmen Brunner…

Möchten Sie diesen Artikel lesen?

Lesedauer: 5 Minuten

Diesen Artikel für Fr. 1.50 kaufen.

Ein Abo des Fachmagazins «die grüne» kaufen.

Haben Sie bereits ein Konto?

Hier einloggen.